《供应链管理》(美)乔普拉,迈因德尔著-读书笔记

第1篇構建分析供應鏈的戰(zhàn)略框架

第1章理解供應鏈

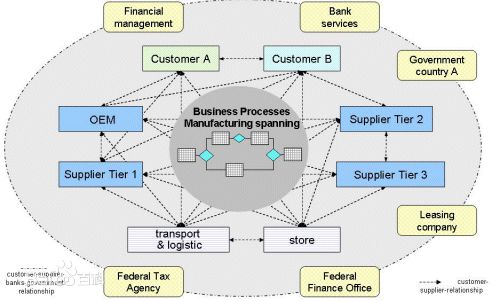

1.1 什么是供應鏈

供應鏈是由直接或間接地履行顧客需求的各方組成,不僅包括制造商和供應商,而且包括運輸商、倉儲商、零售商,甚至包括顧客本身。

供應鏈環(huán)節(jié)包括:

(1)顧客。

(2)零售商。

(3)批發(fā)商/分銷商。

(4)制造商。

(5)零部件/原材料供應商。

1.2 供應鏈目標

供應鏈的目標是供應鏈整體價值最大化。

供應鏈盈余=顧客價值-供應鏈成本。

1.3 供應鏈決策

(1)供應鏈戰(zhàn)略或設計。

(2)供應鏈計劃。

(3)供應鏈運作。

1.4 供應鏈的流程觀點

1.4.1 循環(huán)觀點(Cycle View)

(1)顧客訂單循環(huán)。

(2)補貨循環(huán)。

(3)制造循環(huán)。

(4)采購循環(huán)。

1.4.2推/拉觀點(Push/Pull View)

(1)推動流程:訂單的執(zhí)行依據(jù)對顧客訂貨的預測。

(2)拉動流程:訂單的執(zhí)行依據(jù)顧客訂貨。

1.4.3 企業(yè)中供應鏈的宏觀流程

(1)客戶關系管理(CRM):所有流程緊緊圍繞企業(yè)與其顧客之間的聯(lián)系。

(2)內部供應鏈管理(ISCM):所有流程面向企業(yè)內部。

(3)供應商關系管理(SRM):所有流程緊緊圍繞企業(yè)與其供應商之間的聯(lián)系。

第2章供應鏈績效:贏得戰(zhàn)略匹配與戰(zhàn)略范圍

2.1 贏得戰(zhàn)略匹配的三個要點

(1)競爭戰(zhàn)略要和所有的職能戰(zhàn)略相互匹配以形成協(xié)調統(tǒng)一的總體戰(zhàn)略。

(2)公司的不同職能部門必須合適地配置本部門的流程及資源以能夠成功執(zhí)行這些戰(zhàn)略。

(3)整體供應鏈戰(zhàn)略的設計和各環(huán)節(jié)的作用必須協(xié)調一致,以支持供應鏈戰(zhàn)略。

2.2 贏得戰(zhàn)略匹配的三個步驟

(1)理解顧客和供應鏈的不確定性。

(2)理解供應鏈能力。

(3)贏得戰(zhàn)略匹配。

第3章供應鏈驅動因素與衡量指標

3.1 績效的財務指標

3.1.1 凈資產收益率ROE(Rate of Return on Common Stockholders’ Equity)

凈資產收益率=凈收入/平均股東凈資產

3.1.2 資產收益率ROA(Return on Assets)

(1)資產收益率=息稅前利潤/平均總資產=[凈收入+利息費用*(1-所得稅稅率)]/平均總資產

(2)資產收益率=(息前收益/銷售收入)*(銷售收入/總資產)

3.1.3 應付賬款周轉率APT(Account payable turnover rate)

應付賬款周轉率=出售商品的成本/應付賬款

3.1.4 應收賬款周轉率(ART)

應收賬款周轉率=銷售收入/應收賬款

3.1.5 庫存周轉率(INVT)

庫存周轉率=銷售成本/庫存

3.1.6 固定資產周轉率(PPET)

固定資產周轉率=銷售收入/固定資產

3.1.7 現(xiàn)金周轉期

現(xiàn)金周轉期=周轉率+周應收賬款-周應付賬款

3.2 供應鏈績效的驅動因素

(1)設施:供應鏈網(wǎng)絡的實體位置,即產品儲存、組裝或加工的場所。

(2)庫存:供應鏈上所有的原材料、在制品和成品。

(3)運輸:使庫存存在供應鏈上實現(xiàn)了點到點的移動。

(4)信息:整條供應鏈上設備、庫存、運輸、成本、價格、客戶的數(shù)據(jù)和分析資料。

(5)采購:選擇由誰來從事特定的供應鏈活動。

3.3 驅動因素的框架結構

(1)競爭戰(zhàn)略。

(2)供應鏈戰(zhàn)略。

(3)供應鏈結構。

(4)物流驅動因素。

(5)跨職能驅動因素。

3.4 設施的衡量指標

(1)產能:設施最大的生產數(shù)量。

(2)利用率:設施正在使用的產能的比例。

(3)加工/調整/停工/空閑時間:設施生產加工的時間、設施調整準備的時間。

(4)單位產品的生產成本:生產一單位產品的平均成本。

(5)質量損失:缺陷造成的生產損失部分。

(6)理論生產流程時間/周期:生產的任何階段完全不存在延遲時,生產一單位產品所需的時間。

(7)流程時間效率:理論生產流程時間與實際平均流程時間的比率。

(8)產品品種:每一生產設施生產的產品品種數(shù)或該設施能夠生產的產品族的數(shù)量。

(9)前20%的庫存單位(SKU)和顧客的產量貢獻:測量一個設施處理來自前20%的SKU或顧客的產量或顧客的產量占總量的比例。

(10)平均生產批量:每批產品的平均產量,批量越大,生產成本越低,而供應鏈的庫存越高。

(11)生產服務水平:準時足額完成生產訂單的比例。

總體權衡:響應性與效率。

3.5 庫存的衡量指標

利特爾定律(Little’s Law): I= T* D 即:庫存=流程時間*產銷率

(1)現(xiàn)金周轉期:庫存、應付賬款和應收賬款的高層次衡量指標。

(2)平均庫存:持有庫存的平均數(shù)量。

(3)庫存周轉率:一年庫存周轉的次數(shù)。

(4)超過指定天數(shù)庫存的產品:公司庫存量大的產品。

(5)平均補貨批量:平均每次補充訂貨的數(shù)量。

(6)平均安全庫存:補充訂貨到達時所持有的平均庫存。

(7)季節(jié)性庫存:需求的季節(jié)性變化而采購的周轉庫存和安全庫存的數(shù)量。

(8)滿足率:運用庫存使訂單/需求得到準時滿足的比例。

(9)脫銷時間比例:某一特定庫存單位是零庫存的時間比例,這個比例可以用來估計缺貨時期的銷售損失。

(10)陳舊庫存:庫存時間超過規(guī)定的陳舊期的庫存。

總體權衡:響應性與效率。

3.6 運輸?shù)暮饬恐笜?/strong>

(1)平均內向運輸成本:衡量產品進入設施的成本,理想的情況是用進入設施的每個單位物品的成本來衡量。

(2)平均內向裝運規(guī)模:設施每次內向裝運的平均單位數(shù)量或價格。

(3)平均外向運輸成本:將貨物從生產設施發(fā)送給顧客的成本。

(4)平均外向裝運規(guī)模:是生產設施每次發(fā)貨裝運的平均單位數(shù)量或價格。

(5)每次裝運的平均外向運輸成本:每次發(fā)貨的平均運輸成本。

(6)運輸方式比例:每種運輸方式的運輸比例。

總體權衡:響應性與效率。

3.7 信息的衡量指標

(1)預測時段:預測所針對的未來的一段時間。

(2)更新頻率:每個預測更新的頻率。

(3)預測誤差:預測需求與實際需求之間的差別。

(4)季節(jié)性因子:對季平均需求高于或低于年平均需求程度的測度。

(5)計劃波動:計劃產量或庫存與實際值的差額。

(6)需求變動與訂單變動的比例:即將到來的需求與發(fā)出供應訂單的標準差。

總體權衡:復雜性和價值。

3.8 采購的衡量指標

(1)應付天數(shù):供應商完成供應鏈任務到獲得支付之間的天數(shù)。

(2)平均購買價格:一年內購買的某種產品或服務的平均價格。

(3)購買價格范圍:在一定時期內購買價格的波動幅度。

(4)平均購買數(shù)量:每次訂貨平均購買的數(shù)量。

(5)供應質量:供應產品的質量。

(6)供貨提前期:訂貨到產品送達之間的平均時間。

(7)準時交貨比例:供應商按時交貨的比例。

(8)供應商可靠性:供應商交付的提前期以及按計劃交付的數(shù)量的波動。

總體權衡:增加供應鏈的總利潤。

3.9 定價的衡量指標

(1)邊際利潤率:利潤占收入的百分比。

(2)銷售未付天數(shù):銷售到收取現(xiàn)金之間的平均時間。

(3)一次訂貨固定增量成本:與一次訂貨量多少無關的增量成本。

(4)單位可變增量:成本是隨訂貨量大小變化而增加的成本。

(5)平均銷售價格:一定時期內供應鏈完成某項任務的平均價格。

(6)平均訂貨量:每次訂貨的平均數(shù)量。

(7)銷售價格:某一特定時期內每單位產品的最高和最低銷售價格的變化范圍。

(8)周期銷售額區(qū)間:在某一特定時期,每單位時間最高和最低銷售量的變化范圍。

總體權衡:增加企業(yè)利潤

第2篇供應鏈網(wǎng)絡設計

第4章分銷網(wǎng)絡的設計與在線銷售的應用

4.1 評估分銷網(wǎng)絡績效

(1)需滿足的顧客需求。

(2)滿足顧客需求的成本。

4.2 受分銷網(wǎng)絡結構影響的指標

(1)響應時間。

(2)產品多樣性。

(3)產品可獲得性。

(4)顧客體驗。

(5)面市時間。

(6)訂單可視性。

(7)可退貨性。

第5章供應鏈的網(wǎng)絡設計

5.1 供應鏈網(wǎng)絡設計決策

(1)設施作用。

(2)設施布局。

(3)產品分配。

(4)市場和供應分配。

5.2 影響供應鏈網(wǎng)絡設計決策的因素

(1)戰(zhàn)略因素。

(2)技術因素。

(3)宏觀經濟因素。

(4)政治因素。

(5)基礎設施因素。

(6)競爭因素。

(7)顧客響應時間和當?shù)卦O施。

(8)物流和設施成本。

5.3 網(wǎng)絡設計決策的框架

(1)階段一:明確供應鏈戰(zhàn)略/設計。

(2)階段二:明確區(qū)域設施配置。

(3)階段三:選擇一組理想的潛在地點。

(4)階段四:選址。

5.4階段二:給定產能的工廠選址模型

n=潛在的工廠位置/產能(每個產能水平計為一個單獨的位置)的數(shù)量。

m=市場或需求點的數(shù)量

Dj=市場j的年需求

Ki=工廠i的潛在產能

Fi=按年計算的保持工廠i開工的固定成本

Cij=從工廠i生產和運送單位數(shù)量到市場j的成本(成本包括生產、庫存、運輸和關稅)。

定義以下決策變量:

Yi:如果工廠i開工等于1,否則為0

Xij:從工廠i運送到市場j的數(shù)量

則選址決策可以表述為以下的整數(shù)規(guī)劃問題:

Min∑(n,i=1)FiYi +∑(n,i=1)∑(m,j=1)m CijXij

約束條件:

∑(n,i=1)Xij=Dj j=1,…,m

∑(m,j=1)Xij<=KiYi i=1,…,n

Yi∈{0,1} i=1,…,n,Xij>=0

5.5階段三:重力法選址模型

Xn,Yn:某一個市場或供應源n的坐標位置。

Fn:設施也市場或供應源n之間一單位產品(一單位可以是一件、一托盤、一貨車或一噸)每英里的運輸成本。

Dn:設施與市場或供應源n之間的運輸數(shù)量。

如果(x,y)為設施先址的位置,那么位于(x,y)的設施與供應源或市場n之間的距離dn,可由以下公式得出:

dn=根號[(x-Xn)的平方+(y-Yn)的平方]

總的運輸成本(TC)則計算如下:

TC=∑(k,n=1)dnDnFn

5.6 階段四:網(wǎng)絡優(yōu)化模型

5.6.1 將需求分配給生產設施

n=工廠選址的數(shù)量。

m=市場或需求點的數(shù)量

Dj=市場j的年需求

Ki=工廠i的潛在產能

Fi=按年計算的保持工廠i開工的固定成本

Cij=從工廠i生產和運送單位數(shù)量到市場j的成本(成本包括生產、庫存、運輸和關稅)。

定義以下決策變量:

Xij:從工廠i運送到市場j的數(shù)量

則選址決策可以表述為以下的線性規(guī)劃問題:

Min∑(n,i=1)∑(m,j=1)CijXij

約束條件:

∑(n,i=1)Xij=Dj j=1,…,m

∑(n,i=1)Xij<=Ki i=1,…,n

5.6.2工廠選址:給定產能的工廠選址模型

定義以下決策變量:

Yi:如果工廠i開工等于1,否則為0

Xij:從工廠i運送到市場j的數(shù)量

則選址決策可以表述為以下的整數(shù)規(guī)劃問題:

Min∑(n,i=1)FiYi +∑(n,i=1)∑(m,j=1) CijXij

5.6.3工廠選址:單一供貨源、給定產能的工廠選址模型

定義以下決策變量:

Yi:如果工廠i開工等于1,否則為0

Xij:從工廠i運送到市場j的數(shù)量

則選址決策可以表述為以下的整數(shù)規(guī)劃問題:

Min∑(n,i=1)FiYi +∑(n,i=1)∑(m,j=1)DjCijXij

∑(n,i=1)Xij=1 j=1,…,m

∑(n,i=1)DiXij<=KiYi i=1,…,n

Xij,Yi∈{0,1}

第6章設計全球供應鏈網(wǎng)絡

6.1 離案外包對總成本影響的關鍵因素

(1)供應商價格。

(2)條款。

(3)交付成本。

(4)庫存和倉儲。

(5)質量成本。

(6)關稅、增值稅、地方稅收優(yōu)惠政策。

(7)風險成本,采購人員成本,代理費,基礎設施(信息技術和設施)以及工裝和模具成本。

(8)匯率變化趨勢及其對成本的影響。

6.2 在網(wǎng)絡設計中應該考慮的供應鏈風險

(1)中斷。

(2)延遲。

(3)系統(tǒng)風險。

(4)預測風險。

(5)知識產權風險。

(6)采購風險。

(7)應收賬款風險。

(8)庫存風險。

(9)產能風險。

6.3 決策樹分析的方法

(1)確定每個周期的長度(月、季等)以及評價決策的周期的數(shù)量T。

(2)確定在下T個周期其波動將被考慮的因素,如需求、價格和匯率。

(3)確定每個因素不確定性的表示形式,即用什么分布來描述不確定性。

(4)確定每個周期的周期性貼現(xiàn)率k。

(5)確定每個周期所定義的狀態(tài)以及連續(xù)周期的狀態(tài)之間的轉移概率來畫決策樹。

(6)從周期T開始并逐步返回到基期,在每個階段上確定最優(yōu)的決策以及期望的現(xiàn)金流。

6.4 不確定性環(huán)境下全球供應鏈設計決策的實踐

(1)在全球網(wǎng)絡設計中將戰(zhàn)略規(guī)劃與財務規(guī)劃結合起來。

(2)使用多種度量體系來評估供應鏈網(wǎng)絡。

(3)將財務分析當作決策的一個輸入。

(4)使用估計連同敏感性分析。

第3篇 供應鏈供需計劃和協(xié)調

第7章 供應鏈的需求預測

7.1 供應鏈中預測的特點

(1)預測總是不精確的。

(2)長期預測的精度往往比短期預測低。

(3)綜合預測往往比分解預測更精確。

(4)一般來說,企業(yè)越靠近供應鏈的上游(或者離消費者越遠),其接收到的信息失真就越大。

7.2 需求預測相關的各種因素

(1)過去的需求。

(2)產品補貨提前期。

(3)廣告計劃或其他營銷活動的力度。

(4)經濟狀況。

(5)價格促銷計劃。

(6)競爭企業(yè)采取的行動。

7.3 預測方法

(1)定性預測法。

(2)時間序列預測法。

(3)因果關系預測法。

(4)仿真法。

7.4 需求預測的基本步驟

(1)理解預測的目標。

(2)整合整個供應鏈的需求計劃和預測。

(3)識別影響需求預測的主要因素。

(4)以合適的綜合水平進行預測。

(5)建立預測績效和誤差衡量標準。

7.5 時間序列預測法

(1)乘法型: 系統(tǒng)成分=需求水平*需求趨勢*季節(jié)系數(shù)

(2)加法型: 系統(tǒng)成分=需求水平+需求趨勢+季節(jié)系數(shù)

(3)混合型: 系統(tǒng)成分=(需求水平+需求趨勢)*季節(jié)系數(shù)

7.6 預測的實踐

(1)合作預測。

(2)共享真正有價值的數(shù)據(jù)。

(3)區(qū)分實際需求和銷售數(shù)據(jù)。

第8章 供應鏈綜合計劃

8.1 綜合計劃策略

(1)追趕策略——將產能作為杠桿。

(2)勞動力或產能的時間柔性策略——將利用率作為杠桿。

(3)均衡策略——將庫存作為杠桿。

8.2 綜合計劃的實踐

(1)思考的范圍從單個企業(yè)拓展到整個供應鏈。

(2)使計劃具有柔性,因為預測總是不精確的。

(3)當新數(shù)據(jù)出現(xiàn)時,重新制定綜合計劃。

(4)當產能利用率提高時,使用綜合計劃。

第9章 銷售和動作計劃:供應鏈的供給和需求計劃

9.1 改變產品供給的兩個因素

(1)產能。

(2)庫存。

9.2 產能管理

(1)勞動力的時間柔性。

(2)使用季節(jié)性勞動力。

(3)使用轉包合同。

(4)雙重設施——專用設施和柔性設施的使用。

(5)在生產過程的設計中融入產品柔性。

9.3 庫存管理

(1)不同產品使用通用零部件。

(2)為高需求產品或可預測需求產品建立庫存。

9.4 需求增長的因素

(1)市場增長。

(2)搶占市場份額。

(3)預先購買。

9.5 銷售和運作計劃的實踐

(1)供應鏈各企業(yè)協(xié)同計劃。

(2)制定戰(zhàn)略決策時考慮可預測的需求波動。

(3)設計銷售和運作計劃以理解和管理需求以及使用行為的驅動因素。

(4)當實際情況或預測發(fā)生變化時,確保銷量和動作計劃過程不斷修正以適應變化。

第10章 供應鏈的協(xié)調

10.1 供應鏈失調對績效的影響

(1)生產成本。

(2)庫存成本。

(3)補貨提前期。

(4)運輸成本。

(5)發(fā)貨和收貨的勞動力成本。

(6)產品或獲得性水平。

(7)供應鏈中的各種關系。

10.2 供應鏈協(xié)調中的障礙因素

(1)激勵障礙。

(2)信息處理障礙。

(3)動作障礙。

(4)定價障礙。

(5)行為障礙。

10.3 實現(xiàn)協(xié)調的管理杠桿

(1)使激勵和目標一致。

(2)提高信息的可見性和準確度。

(3)提高動作績效。

(4)設計定價策略以平滑訂單。

(5)構建戰(zhàn)略伙伴關系和信任機制。

10.4 供應鏈協(xié)調的實踐

(1)量化牛鞭效應。

(2)得到高層管理者對協(xié)調的承諾。

(3)投入資源以實現(xiàn)協(xié)調。

(4)注重與其他環(huán)節(jié)的溝通。

(5)努力實現(xiàn)整個供應鏈網(wǎng)絡的協(xié)調。

(6)使用技術手段來提高供應鏈的連通性。

(7)公平分享協(xié)調帶來的利益。

第4篇 供應鏈庫存的計劃和管理

第11章 供應鏈的規(guī)模經濟管理:周轉庫存

11.1 供應鏈中周轉庫存的作用

Q——批量

D——單位時間需求量

周轉庫存=Q/2

平均流程時間=平均庫存/平均流轉速度

對于任何一條供應鏈來說,平均流轉速度等于需求量。

由周轉庫存導致的平均流程時間=周轉庫存/需求量=Q/2D

庫存持有成本是批一定時期內(通常為1年)持有一個單位產品的庫存所發(fā)生的成本。它包括資金成本、實際倉儲成本和產品陳舊帶來的成本。

庫存持有成本用字母H表示,以 美元/單位 來衡量。 (其實也可以用其他貨幣單位,筆者注)

它也可以通過一個系數(shù)h計算得出,h表示將1美元的庫存產品持有1年的成本。

假設單位成本為C,則庫存成本 H=hC。

11.2 庫存持有成本計算

計算資本成本的一個適當?shù)姆椒ㄊ怯嬎慵訖嗥骄Y本成本(WACC)。

WACC=E/(D+E)(Rf+β*MRP)+D/(D+E)Rb(1-t)

式中:

E=股本總額

D=債務總額

Rf=無風險收益率(通常為5左右的個位數(shù),如5%6,%)

β=企業(yè)β系數(shù)

MRP=市場風險溢價(大約為接近10的高個位數(shù),如8%,9%)

Rb=債務資本成本(債務人要求的收益率,與債務評級有關)

t=稅率

稅前WACC=稅后WACC/(1-t)

11.3 利用固定成本獲取規(guī)模經濟

D=產品的年需求量

S=每次訂貨的固定成本

C=產品的單位成本

h=單位產品的年庫存持有成本費率

年材料成本=CD

年訂貨次數(shù)=D/Q

年訂貨成本=(D/Q)S

假設訂貨批量為Q,那么平均庫存為Q/2。

年庫存持有成本=(Q/2)H=(Q/2)hc

年總成本 TC=CD+(D/Q)S+(Q/2)hC

最優(yōu)訂貨批量又稱經濟訂貨批量(Economic Order Quantity ,EOQ)

最優(yōu)訂貨批量 Q=根號[DhC/2S]

第12章 供應鏈的不確定性管理:安全庫存

12.1 需求不確定性的測度

(1)產品滿足率(product fill rate, fr)。

(2)定單滿足率(order fill rate)。

(3)周期服務水平(cycle service level , CSL)

12.2 補貨策略

(1)連續(xù)盤點(continuous review)。

(2)周期盤點(periodic review)。

12.3 產品替代

(1)制造商驅動型替代。

(2)顧客驅動型替代。

12.4 安全庫存的估算和管理實踐

(1)考慮供應鏈的塊狀需求。

(2)調整季節(jié)性需求產品的庫存策略。

(3)通過模擬對庫存策略進行測試。

(4)從局部試點開始。

(5)服務水平監(jiān)控。

(6)致力于減少安全庫存。

第13章 最優(yōu)產品可獲得性水平的確定

13.1 降低需求不確定性的方法

(1)提高預測水平。

(2)快速響應。

(3)延遲。

(4)量身定制式供應源(tailored sourcing)。

13.2 最優(yōu)產品可獲得性水平的設定實踐

(1)注意預先設定的產品可獲得性水平。

(2)因為利潤最大化解決方案的適應性強,所以可采用近似成本。

(3)估計欠儲成本的變化范圍。

(4)讓你的響應性水平與不確定性相適應。

第5篇 運輸網(wǎng)絡的設計和計劃

第14章 供應鏈的運輸

14.1 運輸中的風險管理

(1)貨物延遲的風險。

(2)由于中間節(jié)點或連線遭到破壞,貨物無法到達目的地的風險。

(3)有害物質的風險。

14.2 基于價值/需求的集中策略

|

產品類型 |

價值高 |

價值低 |

|

需求提高 |

分散周轉庫存,集中安全庫存。采取低成本運輸方式補充周轉庫存,采取快速運輸方式補充安全庫存。 |

分散所有庫存并采取低成本運輸方式進行補貨。 |

|

需求量低 |

集中所有庫存。在需要的時候,采取快速運輸方式滿足顧客訂貨要求。 |

只集中安全庫存。采取低成本運輸方式補充周轉庫存。 |

14.3 運輸決策的實踐

(1)使運輸戰(zhàn)略與競爭戰(zhàn)略保持一致。

(2)考慮自營運輸和外包運輸。

(3)利用信息技術提高運輸績效。

(4)設計靈活的運輸網(wǎng)絡。

第六篇 供應鏈跨職能部門驅動要素的管理

第15章 供應鏈的采購決策

15.1 第三方如何提高供應鏈盈余

(1)產能集中。

(2)庫存集中。

(3)運輸中介的運輸集中。

(4)存儲中介的運輸集中。

(5)倉庫集中。

(6)采購集中。

(7)信息集中。

(8)應收賬款集中。

(9)關系集中。

(10)更低的成本和更高的質量。

15.2 使用第三方的風險

(1)流程分離。

(2)低估協(xié)調成本。

(3)減少顧客/供應商接觸。

(4)喪失內部能力和增加第三方權力。

(5)泄露敏感數(shù)據(jù)和信息。

(6)無效的合同。

(7)失去供應鏈可見性。

(8)負面聲譽的影響。

15.3 分擔采購者需求不確定性的提高總利潤的合同

(1)回購或退貨合同。

(2)收入共享合同。

(3)數(shù)量柔性合同。

15.4 制定采購決策的實踐

(1)使用多職能團隊。

(2)確保區(qū)域和業(yè)務單元的適應協(xié)調。

(3)經常估計所有權總成本。

(4)與關鍵供應商建立長期的關系。

第16章 供應鏈的定價和收入管理

16.1 供應鏈資產存在的形式

(1)產能。

(2)庫存。

16.2 細分市場的定價

(1)基于每個細分市場所感知的價值進行定價。

(2)為每個細分市場制定不同的價格。

(3)對各個細分市場分別進行預測。

16.3 易逝產品的定價

(1)動態(tài)定價。

(2)超訂。

16.4 應用定價和收入管理實踐

(1)認真評估你的市場。

(2)量化收入管理的收益。

(3)實施預測過程。

(4)保持簡單。

(5)涉及銷售和運作部門。

(6)理解并告知顧客。

第17章 供應鏈的信息技術

17.1 信息對供應鏈決策產生作用的前提

(1)信息必須準確。

(2)信息必須能夠及時獲取。

(3)信息必須是合適的。

(4)信息必須共享。

17.2 客戶關系管理(CRM)包含以下流程

(1)市場。

(2)銷售。

(3)訂單管理。

(4)呼叫/服務中心。

17.3 內部供應鏈管理

(1)戰(zhàn)略規(guī)劃。

(2)需求計劃。

(3)供應計劃。

(4)履行。

(5)現(xiàn)場服務。

17.4 供應商關系管理

(1)設計協(xié)作。

(2)采購。

(3)談判。

(4)購買。

(5)供應合作。

第18章 供應鏈和可持續(xù)發(fā)展

18.1 關注可持續(xù)發(fā)展的主要因素

(1)降低風險,提高供應鏈的財務績效。

(2)吸引那些重視可持續(xù)發(fā)展的顧客。

(3)使世界更具有可持續(xù)性。

18.2 企業(yè)環(huán)境評價

(1)能源消耗。

(2)用水量。

(3)溫室氣體排放。

(4)廢棄物的產生。

18.3 可持續(xù)發(fā)展和供應鏈驅動因素

(1)設施。

(2)庫存。

(3)運輸。

(4)采購。

(5)信息。

(6)定價。

-----------------------------------------

Powered by 《Supply Chain Management》 ,Sunil Chopra, Peter Meindl.